COSAS A CONSIDERAR PARA UN MANEJO EXITOSO DEL INVENTARIO DE REPUESTOS

La mayoría de las compañías son renuentes a mantener un inventario de repuestos(válvulas, monitores, fotoceldas, bujias) conveniente (razonable) porque temen que los activos en inventarios tienen gran peso cuando se trata de tener un control efectivo de costos de operación. Las compañías esperan que los gerentes de planta identifiquen maneras de reducir costos mientras mantienen la eficiencia de las operaciones de la planta.

Un manejo practico de repuestos es el fundamento de una operación exitosa de la planta y es crucial para el éxito de los gerentes. Como gerente de planta Usted necesita conocer cuales equipos (Quemadores, hornos, ERM) son críticos en el proceso para determinar que partes (válvulas para gas, monitores, fotoceldas, bujías)se necesitan para tener un sistema de inventarios razonable y efectivo. En lugar de usar la intuición para determinar que se necesita, es mejor establecer un método estratégico que maneje adecuadamente el movimiento y almacenamiento de su inventario.

Estrategia operacional , control de inventarios y plazos de entrega son unos de los pocos factores que se deben considerar cuando desarrolla o revisa un sistema de manejo de repuestos. Si toma estos factores en cuenta minimiza los altibajos de paros, promueve la eficiencia y reduce los costos de mantener el inventario. Al final , logrando un exitoso manejo de repuestos

Estrategia operativa

Como gerente de repuestos , usted puede operar desde una posición reactiva o predictiva. La mayoría de las compañías caen en el habito de construir su estrategia gerencial alrededor de eventos reactivos. Para un manejo exitoso de inventario de partes , un gerente debe adoptar una estrategia predictiva. Mientras que un manejo reactivo puede ser beneficioso en épocas de crisis , la esencia de un manejo exitoso es la habilidad para prevenir problemas antes de que se presenten.

Un manejo predictivo de repuestos incluye la recolección y el manejo de datos, la habilidad para mirar todo el panorama operativo para localizar y resolver importantes problemas ocultos que pueden presentarse a largo plazo. En relación con recolectar y analizar datos , debe estar seguro de mirar patrones de falla que pueden revelar problemas que no son claramente visibles .El manejo predictivo puede ayudad a hacer mejor uso de los recursos , disminuyendo el tiempo y el costo asociados a arreglar problemas.

Causas de falta de inventarios

Es imposible eliminar los molestos problemas de la falta de inventarios sin comprar repuestos. Sin embargo, si trata de identificar las mayores causas de sus faltas de inventario puede limitar los efectos que estos tienen en su operación . Empiece a registrar en tiempo real las razones por las cuales se queda sin inventarios. Adicionalmente revise los estimativos de demanda y busque los repuestos que pueden estar catalogados en un orden de preferencia incorrecto. Puede notarse que la causa típica para la falta de inventarios es la demora que pueda existir dentro de la cadena de suministro ( interna o externa).

Nota del traductor: Al analizar las causas por las cuales se agotan los inventarios deben organizarse en orden descendente , (orden de preferencia correcto)

Control de inventarios

Su inventario de partes ,para ser efectivo, no tiene que incluirlo todo . En efecto, no es apropiado mantener grandes cantidades de varias partes. Para lograr un mejor control de todo el inventario, establezca criterios claros que le ayuden a definir y clasificar por categorías los repuestos. Clasificaciones como partes “criticas” pueden ayudarle a priorizar su inventario. Tenga en cuenta que términos similares son multi-dimensionales , y pueden redefinirse posteriormente. Por ejemplo una parte puede etiquetarse como critica para la operación o critica para una función de una maquina especifica. Una mayor prioridad puede darse a una designación sobre otra, dependiendo del riesgo y el impacto si una falla llegare a ocurrir

Sugerencia: Periódicamente revise las clasificaciones de todos los repuestos ( por ejemplo critica o no critica) porque las clasificaciones de una parte pueden cambiar con el tiempo, si pueden conseguirse reemplazos o sustitutos . Una revisión periódica de repuestos en exceso puede también ayudar a reducir costos.

Almacenando y organizando adecuadamente los repuestos en un espacio designado y seguro es también beneficioso para el control de inventarios. Un registro actualizado no podrá tenerse si las partes se retiran sin registro . Una revisión y análisis de su almacenamiento y un chequeo de los sistemas operativos pueden revelarle razones de las inexactitudes de su almacenamiento.

Tiempos de entrega

Tener un profundo conocimiento de los tiempos de entrega para el suministro de repuesto es critico para establecer un programa exitoso de almacenamiento de partes. Los tiempos de entrega son particularmente importantes cuando se determina cuales partes se deben tener en almacenamiento. Si los tiempos de espera no son críticos para su compañía, las partes que pueden conseguirse fácilmente pueden dejarse por fuera de un plan de almacenamiento. Sin embargo, si los tiempos perdidos en producción significan perdidas financieras importantes , aun un día o dos sin un repuesto puede ser muy largo. Muchas partes con tiempos de espera largos son hechas bajo pedido y no hay manera de acelerar su entrega. Por consiguiente es mejor mantener a mano partes con plazos de entrega largos.

Sugerencia: Componentes genéricos que pueden obrenerse mar rápidamente pueden ser sustitutos viables durante una crisis. Sin embargo, debe tener muy claro que para ciertos equipos, estas partes sustitutas pueden causar daños futuros en sus equipos o sistemas.

Los equipos nuevos no son excepcion

En muchas ocasiones oímos estas frases de gerentes de operación y mantenmento: “Nuestro equipo se acaba de instalar, esta totalmente nuevo , y no necesitamos repuestos”. Aun cuando suena lógico por muchas razones, esta manera de pensar es equivocada. Tambien es común esperar que los vendedores suministren partes con calidad y con funcionamiento perfecto (y normalmente lo hacen). Pero, desafortunadamente , fallas de partes al inicio de operaciones, son de común ocurrencia.

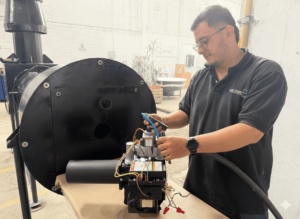

El tener repuestos adecuados a la mano durante el acondicionamiento y puesta en marcha de un nuevo equipo es extremadamente importante. Si se encuentra una parte defectuosa, puede mitigar los tiempos de paro teniendo los repuestos a la mano para reemplazarla inmediatamente.

Sugerencia: Trabaje con su departamento de operaciones para asegurarse que su presupuesto incluya fondos para repuestos .Los vendedores de equipos pueden suministrarle una lista de repuestos, y algunas veces también le pueden dar los tiempos de espera para cada parte. Utilizando esta información ,usted puede decidir mejor que partes debe mantener a mano.

Historias verdaderas

Puede ayudarle oir unos pocos ejemplos de la vida real de casos que han ocurrido cuando no se tenían los repuestos a mano-

Una fabrica de tableros aglomerados de madera tenia un grupo de barras de clasificación que requerían ser reemplazadas inmediatamente. No tenían los repuestos a la mano , asi que tuvieron que ordenar 8.000 libras,

las cuales deberían ser entregadas por correo especial. Aun con la extrega inmediata ( la cual es muy cara) , la producción estuvo parada por mas de tres días completos . Si se hubieran tenido los repuestos en el almacen se hubieran evitado los gastos y la perdida de producción .

En otro caso, una gran compañía de materiales de construcción descubrió que tenia un sensor de llama defectuoso. A pesar de tener un costo de menos de US $300, la compañía no tenia a la mano un sensor. El fabricante del equipo tenia a la mano el repuesto y lo embarco inmediatamente, pero la compañía de materiales de construcción perdió 24 horas de producción mientras recibia el repuesto . Esta perdia de producción costo aproximadamente un cuarto de millón de dólares.

Calcule su riesgo

Inevitablemente , los equipos (quemadores , hornos) pueden fallar pero tomarse algún tiempo para calcular el tiempo de paro puede ayudarle a hacer mas solida su decisión de almacenar repuestos (Monitores, bijias, fotoceldars , valvulas), haciendo su vida mucho mas fácil.

Sugerencia: Para calcular el riesgo , debe conocer cuanto le cuesta una hora de paro a su empresa. Trabajando con esta información y con los tiempos de entrega del fabricante , usted puede determinar el costo de un paro inesperado de producción. Luego compare este costo con el costo de comprar y almacenar los repuestos .ASi puede tomar una decisión con mejor conocimiento.

Ejemplo: $10.000 ( costo de paro por hora)x 36 horaws= $ 360.000